ملاحظات طراحی

محافظت در برابر خوردگی را باید از هنگام ترسیم طرح قطعه در نظر داشت. صرف نظر از نوع سیستمی که برای محافظت در برابر خوردگی تعیین میشود، این سیستم باید در طراحی محصول هم مد نظر قرار گیرد.

وقتی تصمیم به گالوانیزه گرم فولاد برای ایجاد حداکثر محافظت در برابر خوردگی گرفته شد مهندس طراح باید مطمئن شود که اجزای لازم را بتوان به طور مناسب برای انجام گالوانیزه با برترین کیفیت ساخت.

هنگام طراحی اجزا قوانین خاصی برای گالوانیزه کردن لحاظ میشود. این قوانین به سادگی اجرا شده و در واقع در اغلب موارد قوانینی هستند که شیوه اجرای صحیح، محافظت حداکثر در برابر خوردگی را تعیین میکند.

با استفاده از روالهای طراحی که ارائه میشوند، همچنین آنهایی که در ASTM A 385 یعنی “روش تولید پوشش روی با کیفیت بالا (گالوانیزه گرم)” موجود هستند، فولادی گالوانیزه شده با کیفیت عالی تولید شده، هزینههای پوششدهی کاهش یافته و به فرآوری به موقع قطعات کمک میشود.

ارتباطات میان مهندس طراح، سازنده و گالوانیزه کننده

در سراسر فرآیند (از طراحی تا شرح خصوصیات و گالوانیزه کردن) ارتباط بین طراح، سازنده و گالوانیزه کننده بسیار مفید است. این ارتباط مستمر می تواند فرصتهای تحویل به موقع پروژه و فولاد گالوانیزه با کیفیت برتر را به حداکثر برساند.

برای درک بهتر ملاحظات طراحی برای گالوانیزه گرم، بهتر است مراحل اصلی فرآیند گالوانیزه را بشناسیم.اگرچه ممکن است که این فرایند در یک کارخانه با دیگری اندکی متفاوت باشد، اما مراحل اساسی فرایند گالوانیزه به صورت زیر است:

پاک کردن خاک و چربی – با استفاده از یک محلول قلیایی داغ اثرات خاک، روغن ، چربی و آلودگیها ،روغن کارگاه و حلال های را پاک می شود.

حلالهای سوزاننده چربی ،آنچنانکه معروفند، بعضی از آلایندههای سطحی مثل اپوکسی ، وینیل ،قیر یا سرباره جوش را از بین نمیبرند.سازندگان قطعات با استفاده از بلاست سایشی یا سایر شیوههای تمیزکاری مکانیکی پیش از تحویل قطعه به گالوانیزر میتوانند به نحو احسن این آلایندههای سطحی را برطرف کنند.

اسیدشویی:محلولهای رقیق هیدروکلریکاسید یا سولفوریکاسید برای ایجاد یک سطح فلزی تمیز از لحاظ شیمیایی، زنگ سطحی و پوسته نورد را از بین میبرند.ف

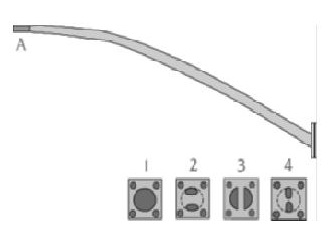

فلاکسینگ:برای زدودن اکسیدها و جلوگیری از اکسیداسیون پیش از غوطهوری در حمام روی مذاب، فولاد را در فلاکس مایع (معمولا محلول آمونیوم کلرید روی) فرو میبرند. در فرآیند گالواینزه “خشک” (شکل 1) قطعه به طور جداگانه در یک حمام فلاکس مایع غوطهور شده، سپس برداشته شده، خشک شده و گالوانیزه میشود. در فرآیند گالوانیزه “تر”، فلاکس بر سطح روی مذاب شناور بوده و قطعه بلافاصله پیش از گالوانیزه شدن از فلاکس عبور میکند. هر یک از این دو روش به طور موثری پیوند متالورژیکی بین روی و فولاد را تقویت میکنند.

گالوانیزه کردن: قطعه در حمامی از روی مذاب با دمای بین 435 تا 455 درجه سانتیگراد غوطهور میشود. حین غوطهوری روی پیوندی متالورژیکی با فولاد تشکیل داده و مجموعهای از لایههای آلیاژی مقاوم در برابر سایش آهن-روی تشکیل میشود. لایه فوقانی از جنس روی خالص و مقاوم به ضربه است.

پرداخت نهایی: پس از برداشت فولاد از حمام گالوانیزه، روی اضافی با عمل “روبش:draining”، “لرزاندن:vibrating” و یا برای قطعات کوچک با “سانتریفیوژ:centrifuging” برطرف میشود و سپس قطعه در هواخنک شده یا در مایعی کوئنچ میشود.

بازرسی:بازرسی ضخامت پوشش و وضعیت سطحی آن فرآیند را تکمیل میکند.اطلاعات راجع به دستورالعملهای بازرسی و معیارهای کنترل کیفیت در راهنمای “بازرسی قطعاتی که که پس از ساخت گالوانیزه گرم شده اند” موجود است که توسط گالوانیزر شما یا از AGA قابل دسترسی است.

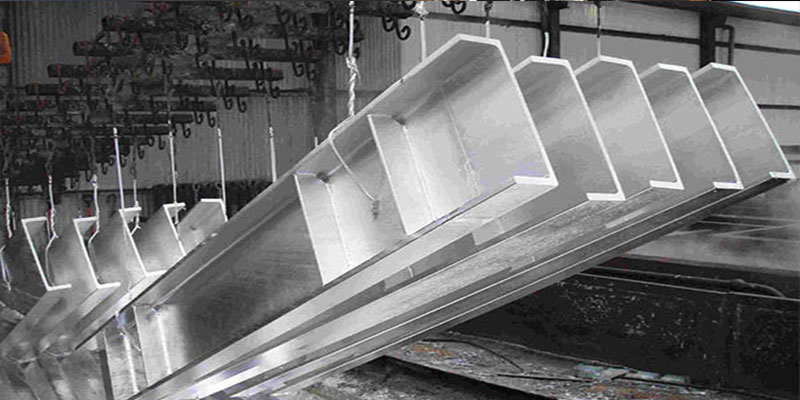

قطعات آهنی و فولادی که پس از ساخت گالوانیزه میشوند از نظر اندازه گستره وسیع شامل قطعات کوچک فلزآلات (پیچها، واشرها) تا سازه های بزرگ فولادی جوش داده شده که میتوانند تا چندین تن وزن داشته باشند را در بر میگیرد. گالوانیزاسیون با کیفیت برتر را میتوانید با استفاده از روشهای طراحی که در این راهنما توصیه میشوند و نیز با مشورت با گالوانیزر خودتان راجع به تمامی مراحل (از جمله در مرحله طراحی قطعه) انجام دهید.

مواد مناسب با قابلیت گالوانیزه

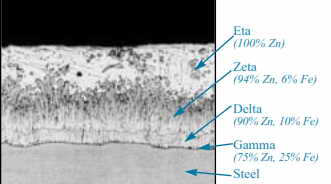

ترکیب شیمیایی ماده بر مشخصات پوشش گالوانیزه تاثیر میگذارد. حین گالوانیزه، ماده آهنی با روی واکنش داده و چندین لایه آلیاژی آهن-روی ایجاد میشود که با لایهای از روی آزاد پوشیده شده است. برای اکثر قولادهای نورد گرم شده، نسبت آلیاژ روی-آهن پوشش 50-70% ضخامت کلی پوشش را تشکیل میدهد. شکل 2 مقطع عرضی یک پوشش گالوانیزه گرم را نشان میدهد.(به ضخامت لایه بیرونی روی آزاد توجه کنید).

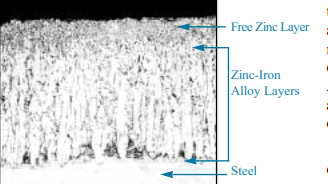

ترکیبات فولاد وابسته به شرایط استحکامی و سرویسدهی متنوعاند. عناصر کمیاب در فولاد (سیلیسیم، فسفر) بر فرآیند گالوانیزه و ساختار و ظاهر پوشش گالوانیزه اثر میگذارند. مثلا عناصر خاص موجود در فولاد ممکن است منجر به ایجاد پوششی تنها یا بیشتر حاوی لایههای آلیاژی آهن-روی شوند. شکل 3 مقطع عرضی یک پوشش گالوانیزه را که تقریبا به کلی از لایههای آلیاژی روی-آهن تشکیل شده را نشان میدهد.

خصوصیات پوششی که بیشتر از یک لایه آلیاژی آهن-روی تشکیل شده با خصوصیات مربوط به پوشش نوعی گالوانیزه متفاوت است:

- ظاهر:پوشش آلیاژی آهن میتواند به سبب نبود لایه روی آزاد، ظاهر خاکستری مات داشته باشد (لایه روی آزاد، سطح براقتری برای پوشش ایجاد میکند).

- چسبندگی:پوشش آلیاژی آهن-روی ضخیمتر از یک پوشش نوعی گالوانیزه است. در شرایط نادری که پوشش بیش از حد ضخیم است، احتمال مشکلات چسبندگی تحت وضعیت تنش بیرونی (افت و خیزهای دمایی، برخورد جسم تیز) وجود دارد.

پوشش گالوانیزه برای مقاومت در برابر خوردگی استفاده میشوند. تفاوت ظاهری پوشش لزوما نشانگر افزایش یا کاهش محافظت درازمدت آن در برابر خوردگی نیست. مقاومت در برابر خوردگی پوششهای مات و براق میلیمتر به میلیمتر قابل مقایسه است.

ارائه راهنمایی دقیق در خصوص انتخاب فولاد بدون صلاحیت تخصصی داشتن راجع به تمامی فولادهای تجاری موجود دشوار است. راهنماییهای زیر به شما در انتخاب فولادی که پوشش گالوانیزه مطلوبی را فراهم آورد کمک میکند.

- میزان کربن کمتر از 0.25%، فسفر کمتر از 0.04% یا منگنز کمتر از 1.35% مفید است.

- میزان سیلیسیم کمتر از 0.03%، یا بین 0.15 و 0.25% مطلوب است.

سیلیسیم میتواند در بسیاری از فولادهای گالوانیزه شده معمول وجود داشته باشد، حتی اگر عنصری از ترکیب کنترل شده فولاد نباشد. علت این است که سیلسیم در فرآیند اکسیدزدایی فولاد استفاده شده و در فولادی که به طور پیوسته (Continuous) ریختهگری شده باشد یافت میشود.

درصد فسفر فولادی که قرار است گالوانیزه شود هرگز نباید بیشتر از 0.04% باشد. فسفر حین گالوانیزه به عنوان یک کاتالیزورعمل نموده و منجر به رشد سریع لایههای آلیاژی آهن-روی میشود. این رشد حین فرآیند گالوانیزه تقریبا غیر قابل کنترل است.

در صورت امکان باید به گالوانیزر خود راجع به انواع فولادها مشاوره داده شود تا راجع به پیشنهاد تکنیکهای خاص گالوانیزه تصمیمگیری شود.

تلفیق مواد و سطحهای مختلف

در مواقع تلفیق شرایط سطحی مختلف، شیوههای ساخت گوناگون یا مواد آهنی با ترکیبات خاص، ایجاد پوششهایی با ظاهر یکنواخت دشوار میشود. علت این است که پارامترهای مختلفی برای اسیدشویی (زمان غوطهوری، غلظت محلول، دما) و گالوانیزاسیون (دمای حمام، زمان غوطهوری) برای انواع زیر لازم است:

-سطوح به شدت زنگ زده -سطوح ماشینکاری شده -فولاد ریختگی -چدن مالیبل -فولاد نورد گرم شده

-فولاد نورد سرد شده -چدن خصوصا با ناخالصیهای ماسه -سطوح حفره دار -فولادهای حاوی مقدار اضافی کربن، فسفر، منگنز یا سیلسیم

از استفاده از فولادهای کهنه در کنار نو یا ریخته گری شده در کنار نورد گرم شده در یک سازه باید اجتناب کرد(شکل 4). وقتی گالوانیزه سازههای متشکل از چدن، فولاد ریختگی، چدن چکشخوار یا فولاد نورد شده اجتنابناپذیر است، بر روی کل سازه باید پیش از اسیدشویی، بلاست سایشی صورت داد تا بالاترین شانس برای ایجاد پوششی یکنواخت تضمین شود. نباید از سطوح به شدت زنگ زده، حفره دار یا فولادهای فورج شده در کنار سطوح نو یا ماشینکاری شده استفاده نمود، زیرا تفاوت زمان لازم برای اسیدشویی برای

حمامهای اسیدشویی با اسیدسولفوریک میتواند منجر به اسیدشویی بیش از حد سطوح تازه یا ماشینکاری شده گردد. وقتی این کنار هم قرارگیری اجتناب ناپذیر است، استفاده از بلاست سایشی سراسری سازه (معمولا قبل از انجام هرگونه ماشینکاری) پوشش گالوانیزه یکنواختتری ایجاد میکند.

هر جا که ممکن باشد باید اجزای سازههای متشکل از مواد و سطوح مختلف را به طور جداگانه گالوانیزه نموده و پس از گالوانیزه مونتاژ نمود. وقتی فولادهای حاوی ترکیب شیمیایی خاص یا پرداخت سطحی ناهمسان در یک سازه به هم متصل میشوند، پرداخت نهایی عموما در ظاهر یکنواخت نیست، اما محافظت در برابر خوردگی پوشش گالوانیزه تحت تاثیر قرار نمیگیرد. معمولا پس از پیرشدن (aging) در محیط، سراسر پوشش تا ایجاد ظاهر یکنواخت خاکستری مات پیشروی میکند.اگر تمیزکاری با بلاست سایشی برای آماده سازی سطوح به منظور گالوانیزه استفاده شود، پوشش ضخیمتر از حد معمول برای فولاد کم سیلیسیم ایجاد خواهد شد. تمیزکاری سایشی، سطح فولاد را زبر کرده و مساحت سطحش را افزایش میدهد و منجر به واکنشپذیری بیشتر آن با روی مذاب میشود. حین گالوانیزه یک فولاد تمیزکاری شده با بلاست، رشد لایه آلیاژی آهن-روی بیشتر بوده و ضمن ایجاد سطحی نسبتا زبرتر پوشش ضخیمتری ایجاد میشود. این پوششهای ضخیمتر بعضا به دلیل امتداد لایههای آلیاژی به سمت سطح بیرونی ظاهر خاکستری مات خواهند داشت.

دستورالعملهای جوشکاری و برطرف سازی فلاکس جوش

برای گالوانیزاسیون قطعات جوش داده شده، تمیزی ناحیه جوش و ترکیب شیمیایی خود جوش بر مشخصات پوشش گالوانیزه اثر میگذارد.

اطلاعات اختصاصی درباره تکنیکهای جوشکاری را میتوانید از انجمن جوشکاری آمریکا (www.aws.org یا 9353-443-800) یا شرکت تولیدکننده ابزار جوش خود به دست آورید. فرآیندها و تکنیکهای جوشکاری موفیتآمیز متعددی برای قطعاتی که باید گالوانیزه شوند به کار میروند:

- در جوشکاری باید در صورت امکان از الکترود فاقد روکش استفاده نمود تا از ایجاد رسوبات فلاکس بر روی فولاد یا قطعه جلوگیری شود.

پسماندهای فلاکس جوش، معمولا در محلولهای مورد استفاده توسط گالوانیزرها از لحاظ شیمیایی خنثی هستند. بنابراین وجود آنها سطوح زبر و حفرات پوششی ایجاد میکند. در صورت استفاده از الکترود روکشدار، تمامی پسماندهای فلامس جوش را باید با برس سیمی، تراشکاری، سمبادهزنی، تفنگ سوزنی بادی یا تمیزکاری با بلاست سایشی برطرف ساخت

- استفاده از فرآیندهای جوشکاری از قبیل گاز خنثی-فلز (MIG)، گاز خنثی-تنگستن (TIG) یا روش محافظت شده با گاز توصیه میشود. زیرا در اینها اساسا هیچ سربارهای ایجاد نمیشود. اما همچنان ممکن است پسماندهای شبه فلاکس کوچکی که باید برطرف شوند وجود داشته باشند.

- در مورد جوشهای سنگین استفاده از روش قوس مخفی (SAW) پیشنهاد میشود.

- در صورت ممکن نبودن هیچ یک از روشهای جوشکاری مذکور مطابق توصیه شرکتهای سازنده ابزار جوش، از سیمجوش پوششداده شدهای که اختصاصا برای “سربارهگیری خودکار” طراحی شدهاند استفاده کنید.

- از سیمجوشی استفاده کنید که ترکیب شیمیایی جوش ایجاد شده توسط آن تا حد امکان نزدیک به فلز پایه احتمالی باشد. ترکیب شیمیایی و سازگاری آن ظاهر یکنواخت تری برای پوشش گالوانیزه ایجاد میکند.

سیمجوشهای حاوی مقدار زیاد سیلسیم ممکن است پوششهای خیلی ضخیم و یا تیره را در بالای جوش ایجاد کنند. در قطعات صاف که با سیمجوشهای حاوی مقدار زیاد سیلسیم به هم جوش داده شدهاند، پوشش بالای فلز جوش ضخیمتر از پوشش اطراف آن خواهد بود و در قطعه ناهموار برآمدگی ایجاد میکند. باید از سیمجوش فاقد سیلسیم یا حاوی مقدار خیلی کم سیلسیم استفاده کرد.

محصولات گالوانیزه شده را میتوان با تمامی تکنیکهای جوشکاری معمول به سادگی و به نحو مناسب جوشکاری نمود. اطلاعات بیشتر درباره جوش دادن فولاد گالوانیزه شده را میتوانید از AGA به دست آورید.

خواص مکانیکی فولاد گالوانیزه شده

فرآیند گالوانیزه به روش غوطهوری گرم تغییر مهمی را در خواص مکانیکی فولادهای ساختمانی که به طور معمول در سراسر جهان گالوانیزه میشوند پدید نمیآورد. خواص مکانیکی 19 فولاد ساختمانی از کشورهای صنعتی مهم در پروژه تحقیقاتی 4 ساله مرکز تکنولوژی فلزات BNF انگلستان و تحت حمایت مالی سازمان تحقیقات بینالمللی سرب و روی (ILZRO) مورد بررسی قرار گرفت. فولادهای مطابق با مشخصات استاندارد A 36 و A 572 Grade 60 و مشخصات انجمن استانداردهای کانادا (CSA) در این مطالعه مورد استفاده قرار گرفتند.

طبق گزارش BNF با عنوان “گالوانیزاسیون فولادهای ساختمانی و قطعات جوشخورده آنها” (ILZRO, 1975) استنتاج شد که ((فرآیند گالوانیزه تاثیری بر مشخصات کششی، خمشی و ضربه هیچ یک از فولادهای ساختمانی مورد بررسی که تحت وضعیت “فقط ساخت: “as manufacturedباشند ندارد.))

هر گونه کار سرد، شکل پذیری فولاد را کاهش میدهد. عملیاتی از قبیل سوراخکاری با منگنه، ایجاد فاق، ایجاد فیلتهای با شعاع کم، برشکاری یا خمش شدید (شکل 6) میتواند منجر به تردی پیرکرنشی (strain-age embrittlement) فولادهای مستعد شود.

اصول طراحی سازه ها برای گالوانیزه گرم

اقدامات احتیاطی به منظور کاهش رخداد تردی پیرکرنشی ارائه میشوند:

- از فولادهای با درصد کربن کمتر از 0.25% استفاده کنید.

- از فولادهای با دمای گذار نرمی به تردی پایین استفاده کنید زیرا کار سرد، دمای گذار را افزایش داده و گالوانیزه (گرمایش) میتواند آنرا بیشتر افزایش دهد.

- از فولادهای آلومینیوم-زدایی شده استفاده کنید زیرا اینها استعداد کمتری به تردی پیرکرنشی دارند.

- برای فولادهای حاوی درصد کربن بین 0.1 و 0.25%، شعاع خمش را حداقل سه برابر ضخامت مقطع حفظ کنید. اگر لازم است که شعاع خمش کمتر از این حد باشد، باید قطعه را تحت عملیات آزادسازی تنش در دمای 595 C به مدت یک ساعت به ازای هر اینچ ضخامت مقطع قرار داد.

- از شیارها اجتناب کنید، زیرا تنش را افزایش میدهند. شیارها ممکن است حین عملیات برش یا منگنه زنی ایجاد شوند. برشکاری با مشعل یا اره به ویژه برای مقاطع سنگین ترجیح داده میشود.

- به جای منگنه زنی برای ایجاد سوراخ در مقاطع ضخیمتر از 19 mm از مته استفاده کنید. در صورت منگنهزنی باید سوراخها را کوچکتر ایجاد کرده و سپس 3 mm بیشتر گشاد نمود یا با مته به اندازه مطلوب رساند. منگنهزنی سرد در صورت اجرای صحیح برای ضخامت بین 6.5 – 19 mm چندان مضر نیست. برای مقطع با ضخامت تا حداکثر 6.5 mm که با منگنهزنی کار سرد شده است، آزادسازی تنش پیش از گالوانیزه ضروری نیست.

- برای مقاطع فولادی با لبههای ضخیمتر از 16 mm که درمعرض بارهای کششی هستند را با روشهای معمول برش دهید.لبههای مقاطع با ضخامت حداکثر 16 mm را میتوان با برشکاری (shearing) برید.

- در کاربردهای بحرانی، فولاد باید مطابق با توصیههای شرکت تولید کننده فولاد در دمای بالاتر از 650 C کار گرم شود. وقتی نتوان از کار سرد اجتناب نمود، قطعه را تحت آزادسازی تنش قرار دهید.

برای دریافت راهنمایی درباره دستورالعملهای کار سرد و آزادسازی تنش، به ASTM A 143 با عنوان “محافظت در برابر تردی قطعات فولاد ساختمانی گالوانیزه گرم شده و نحوه شناسایی تردی” و CSA Specification G 164 با عنوان “گالوانیزه گرم قطعات با اشکال نامنظم” مراجعه نمایید. در هر حال بهتر است از کار سرد شدید فولادهای مستعد اجتناب نمود.

اگر نگرانی راجع به از دست رفتن احتمالی شکلپذیری به سبب تردی پیرکرنشی وجود دارد، با گالوانیزر خود مشورت کنید. در این صورت باید پیش از کار بیشتر، نمونهای آماری از قطعات کار سرد شده را گالوانیزه و آزمایش نمود.

خواص مکانیکی فولاد گالوانیزه شده

فرآیند گالوانیزه به روش غوطهوری گرم تغییر مهمی را در خواص مکانیکی فولادهای ساختمانی که به طور معمول در سراسر جهان گالوانیزه میشوند پدید نمیآورد. خواص مکانیکی 19 فولاد ساختمانی از کشورهای صنعتی مهم در پروژه تحقیقاتی 4 ساله مرکز تکنولوژی فلزات BNF انگلستان و تحت حمایت مالی سازمان تحقیقات بینالمللی سرب و روی (ILZRO) مورد بررسی قرار گرفت. فولادهای مطابق با مشخصات استاندارد A 36 و A 572 Grade 60 و مشخصات انجمن استانداردهای کانادا (CSA) در این مطالعه مورد استفاده قرار گرفتند.

طبق گزارش BNF با عنوان “گالوانیزاسیون فولادهای ساختمانی و قطعات جوشخورده آنها” (ILZRO, 1975) استنتاج شد که ((فرآیند گالوانیزه تاثیری بر مشخصات کششی، خمشی و ضربه هیچ یک از فولادهای ساختمانی مورد بررسی که تحت وضعیت “فقط ساخت: “as manufacturedباشند ندارد.))

بعید است که فولادهای کارسرد شده با ضخامت کمتر از 3 mm که قرار است بعدا گالوانیزه شوند، تردی پیرکرنشی را تجربه کنند. از آنجا که کار سرد جدی ترین عامل در بروز تردی فولاد گالوانیزه شده است، اقدامات احتیاطی به منظور کاهش رخداد تردی پیرکرنشی ارائه میشوند:

از فولادهای با درصد کربن کمتر از 0.25% استفاده کنید.

از فولادهای با دمای گذار نرمی به تردی پایین استفاده کنید زیرا کار سرد، دمای گذار را افزایش داده و گالوانیزه (گرمایش) میتواند آنرا بیشتر افزایش دهد.

از فولادهای آلومینیوم-زدایی شده استفاده کنید زیرا اینها استعداد کمتری به تردی پیرکرنشی دارند.

برای فولادهای حاوی درصد کربن بین 0.1 و 0.25%، شعاع خمش را حداقل سه برابر ضخامت مقطع حفظ کنید. اگر لازم است که شعاع خمش کمتر از این حد باشد، باید قطعه را تحت عملیات آزادسازی تنش در دمای 595 C به مدت یک ساعت به ازای هر اینچ ضخامت مقطع قرار داد.

از شیارها اجتناب کنید، زیرا تنش را افزایش میدهند. شیارها ممکن است حین عملیات برش یا منگنه زنی ایجاد شوند. برشکاری با مشعل یا اره به ویژه برای مقاطع سنگین ترجیح داده میشود.

به جای منگنه زنی برای ایجاد سوراخ در مقاطع ضخیمتر از 19 mm از مته استفاده کنید. در صورت منگنهزنی باید سوراخها را کوچکتر ایجاد کرده و سپس 3 mm بیشتر گشاد نمود یا با مته به اندازه مطلوب رساند. منگنهزنی سرد در صورت اجرای صحیح برای ضخامت بین 6.5 – 19 mm چندان مضر نیست. برای مقطع با ضخامت تا حداکثر 6.5 mm که با منگنهزنی کار سرد شده است، آزادسازی تنش پیش از گالوانیزه ضروری نیست.

برای مقاطع فولادی با لبههای ضخیمتر از 16 mm که درمعرض بارهای کششی هستند را با روشهای معمول برش دهید.لبههای مقاطع با ضخامت حداکثر 16 mm را میتوان با برشکاری (shearing) برید.

در کاربردهای بحرانی، فولاد باید مطابق با توصیههای شرکت تولید کننده فولاد در دمای بالاتر از 650 C کار گرم شود. وقتی نتوان از کار سرد اجتناب نمود، قطعه را تحت آزادسازی تنش قرار دهید.

برای دریافت راهنمایی درباره دستورالعملهای کار سرد و آزادسازی تنش، به ASTM A 143 با عنوان “محافظت در برابر تردی قطعات فولاد ساختمانی گالوانیزه گرم شده و نحوه شناسایی تردی” و CSA Specification G 164 با عنوان “گالوانیزه گرم قطعات با اشکال نامنظم” مراجعه نمایید. در هر حال بهتر است از کار سرد شدید فولادهای مستعد اجتناب نمود.

اگر نگرانی راجع به از دست رفتن احتمالی شکلپذیری به سبب تردی پیرکرنشی وجود دارد، با گالوانیزر خود مشورت کنید. در این صورت باید پیش از کار بیشتر، نمونهای آماری از قطعات کار سرد شده را گالوانیزه و آزمایش نمود.

هر گونه کار سرد، شکل پذیری فولاد را کاهش میدهد. عملیاتی از قبیل سوراخکاری با منگنه، ایجاد فاق، ایجاد فیلتهای با شعاع کم، برشکاری یا خمش شدید (شکل 6) میتواند منجر به تردی پیرکرنشی (strain-age embrittlement) فولادهای مستعد شود.

تردی هیدروژنی

تردی هیدروژنی، گذاری از نرمی به تردی است که در فولادهای خاص پراستحکام به وقوع میپیوندد. این پدیده میتواند وقتی هیدروژن آزاد شده حین اسیدشویی توسط فولاد جذب شده و در مرز دانهها گرفتار شود اتفاق افتد. معمولا در دماهای گالوانیزه، هیدروژن از فولاد دفع و آزاد میشود.با وجود غیرمتداول بودن تردی هیدروژنی باید برای اجتتناب از آن احتیاطات لازم را رعایت نمود، به ویژه اگر فولاد مد نظر استحکام کششی حداکثر بیشتر از1050 MPa داشته باشد. در صورت فرآوری فولاد پراستحکام به جای اسیدشویی، استفاده از بلاستینگ با سنگریزه (grit-blasting) به منظور به حداقل رساندن ورود هیدروژن گازی به فولاد حین اسیدشویی توصیه میشود.

اندازه و شکل

با افزایش اندازه و ظرفیت وانهای گالوانیزه، میتوان امکانات را با محصولات در گستره وسیعی از اندازهها و اشکال تطابق داد. وانهای گالوانیزه تا حداکثر اندازه طولی 13 m در اکثر مناطق صنعتی موجودند و وانهای در گستره اندازه 15، 19 و 25 متر در سراسر آمریکای شمالی موجودند.

تقریبا هر قطعهای را با طراحی و ساخت در مقیاسهای مناسب برای امکانات گالوانیزاسیون، میتوان گالوانیزه نمود. بهتر است در مرحله ابتدایی کار، محدودیتهای وان گالوانیزه را با گالوانیزه خود بررسی کنید (ابعاد وانها و شماره تماس گالوانیزرهای عضو از طریق AGA قابل دسترسی است).

سازههای بزرگ با طراحی در مدولها یا یکانهای جزء که مونتاژ آنها با جوشکاری میدانی یا پیچ بعد از گالوانیزه صورت میگیرد، گالوانیزه میشوند. تکنیکهای طراحی مدولار اغلب در ساخت و مونتاژ از لحاظ اقتصادی به صرفهاند، زیرا جابهجایی و حمل و نقل را سادهتر میکنند.

وقتی فروبردن قطعهای به طور یکجا در حمام روی مذاب به دلیل بزرگیش ممکن نیست ولی بیش از نیمی از آن در وان جای میگیرد، میتوان اجزایش را به طور تدریجی در وان فرو برد. حین این فروبردن تدریجی، هر سمت از سازه به طور ترتیبی در وان فرو برده میشود تا سراسر آن پوشش داده شود. پیش از تصمیمگیری راجع به فروبری تدریجی با گالوانیزر خود مشورت نمایید.

مهم است که طراحان تکنیکهای جابهجایی قطعه که در واحدهای گالوانیزه استفاده میشوند را در نظر داشته باشند. استفاده از نقاله و جرثقیل معمول است. معمولا برای سازههای بزرگ از قلابهای زنجیری یا اتصالات بلندکننده استفاده میشود. برای گالوانیزه همزمان تعداد زیادی از قطعات مشابه میتوان از نگهدارندهها و قفسههای مشبک استفاده نمود.

هر جا که ممکن باشد، باید نقاط بالابرنده ایجاد شوند. تمامی قطعات از بالا در وان گالوانیزه وارد میشوند. زنجیرها، سیمها یا سایر ابزار نگهدارنده برای حمایت قطعات استفاده میشوند مگر اینکه نقاط بالابر مخصوص موجود باشند. زنجیرها و سیمها ممکن است بر ظاهر قطعه گالوانیزه شده اثر بگذارند. با وجودی که این اثرات معمولا به طور کامل گالوانیزه میشوند، میتوان در صورت تمایل به خاطر زیبایی آنها را برطرف نمود.

مقاطع لوله ای بزرگ، مخازن باز-از-بالا و سازههای مشابه را میتوان با تقویتکنندهها(bracing) موقت به منظور حفظ شکلشان حین جابهجایی محکم نمود.

به قطعات کوچک هم توجه ویژهای حین گالوانیزه میشود. قطعات با طول کوچکتر از 76 cm معمولا در سبدهای مشبک گالوانیزه میشوند. سپس این سبد برای زدودن روی اضافی سانتریفیوژ شده و پوششهای یکنواختتری حاصل میگردد. بستها، قلابهای کوچک و گیرهها نمونه قطعاتی هستند که در سبدها جابهجا میشوند.

در طراحی قطعات برای گالوانیزه گرم، وزن سازهها هم باید مد نظر قرار گیرد، زیرا فرآیندهای جابهجایی قطعات در سراسر واحد گالوانیزه لازم است. اگر به نظر میرسد که وزن فاکتور مهمی در ملاحظات طراحی باشد، برای بحث راجع به ظرفیت وزنی جابهجایی با گالوانیزر خود مشورت کنید.

فراهم کردن امکان روبش صحیح

برای گالوانیزاسیون موثر، محلولهای تمیزکاری و روی مذاب باید بدون مقاومت اضافی، در داخل، سطح و بیرون قطعه سیلان پیدا کنند.

عدم فراهم آوردن امکان این جریان آزاد و بدون ممانعت میتواند منجر به بروز عوارضی برای گالوانیزر و مشتری گردد. طراحی نادرست به منظور روبش مطلوب موجب ایجاد ظاهر نامناسب، نقاط فاقد پوشش و انباشت اضافی روی میشود. همه اینها بیجهت بوده و هزینه به بار میآورند. در این خصوص نیز ارتباط داشتن مسئولین در مورد تمامی جوانب پروژه کلیدی است.

وقتی از صفحات نبشی (gusset plates) استفاده میشود، گوشههای به خوبی چیده شده، امکان روبش صحیح را فراهم میآورند. هنگامی که چیدن صفحات نبشی ممکن نیست، سوراخهای با حداقل قطر 13 mm باید در صفحات و تا حد امکان نزدیک به گوشهها (شکل 7) ایجاد شوند.

برای اطمینان یافتن از سیلان بدون ممانعت محلولها، تمامی پشتبندها، صفحات نبشی و تقویتکنندهها (bracing) باید حداقل 19 mm چیده شوند (شکل 8).

برای ممکن ساختن جریان یافتن مطلوب روی مذاب حین غوطهوری و روبش آن حین برداشت قطعه، سوراخهای با قطر 13 mm را در صفحات انتهایی شکلهای فولادی نورد شده ایجاد کنید.

به عنوان جایگزین میتوان سوراخهای با حداقل قطر 13 mm را در فاصله 6 mm از صفحه انتهایی تعبیه نمود. برای آسان ساختن روبش، صفحات انتهایی باید سوراخهایی تا حد امکان نزدیک به گوشههای داخلی داشته باشند

سازههای تیوبی و توخالی

سازههای توخالی (مانند نردهها، ستونهای لولهای، تیرهای روشنایی خیابانی، تیرهای انتقال برق، خرپاهای لولهای) به سبب محافظت در برابر خوردگی داخل و بیرون سازه گالوانیزه میشوند. فراهم آوردن پوشش بهینه گالوانیزه برای قطعات توخالی مستلزم تمیزسازی و روبش صحیح است.

تمیزکاری

همانند تمامی فولادها، لوله و سایر قطعات توخالی را باید پیش از ایجاد پیوند متالورژیکی بین روی مذاب و فولاد به طور کامل تمیز کرد. تمیزکاری لولهها میتواند دو چالش را به همراه داشته باشد:

اولا برطرف نمودن پوشش ناشی از نورد(روغن، لاک . سایر مواد مشابه) که تولیدکنندگان لوله مسبب ایجاد آنها هستند، زمان و کوشش زیادی را در واحد گالوانیزه میطلبد. بعضی از گالوانیزرها قابلیت پاک کردن این پوششها را ندارند. تمیزکردن بعضی از پوششهای آلی ناشی از نورد با محلولهای تمیزکاری معمول بسیار دشوار است و ممکن است بلاستینگ آنها لازم باشد. سفارش دادن لوله فاقد پوشش مانع از انجام اقدامات هزینهبر به منظور پاک کردن این پوششها میشود. در برخی موارد شاید از لحاظ اقتصادی جایگزین نمودن لوله به جای تیوب مقرون به صرفه باشد.

ثانیا جوشکاری در نواحی اطراف پوششهای نورد موجب سوختن و کربونیزه کردن روغن نواحی مجاور شده و با فرآیند تمیزکاری معمول در محل گالوانیزه قابل پاک سازی نیست. این دوده را باید با بلاستینگ یا سایر شیوههای مکانیکی و پیش از تحویل فولاد به واحد گالوانیزه پاکسازی نمود.

صفحات پایه و صفحات انتهایی باید طوری طراحی شوند که تهویه و روبش تسهیل شود. برش کامل صفحه حداقل ممانعت را برای سیلان کامل و آزاد داخلی و بیرونی قطعه ایجاد میکند. اما به دلیل ممکن نبودن همیشگی این کار، استفاده از سوراخهای تهویه اغلب مشکل را حل میکند.

منافذ تهویه را اغلب باز میگذارند اما میتوان آنها را پس از گالوانیزه با سرپوشها یا سوراخگیرها مسدود نمود.

شیوههای مختلف منفذگذاری قابل قبول هستند (شکل 11)، اما باید به مسدودکردن بعدی این سوراخها درصورت لزوم یا خواست هم توجه شود.

توصیه میشود که سازههای تیوبی را با یک بار فروبردن در روی مذاب به طور کامل غوطهور نمود. این کار مشکلات بالقوه پوشش داخلی را که ممکن است به سبب اندازه و شکل خاص قطعه، کشف آنها حین بازرسی دشوار باشد را به حداقل میرساند.

هند ریل

مناسبترین طراحی را برای ساخت نردهها به منظور گالوانیزه دارای مشخصات زیر باید باشد

1-سوراخهای تهویه خارجی باید تا حد امکان نزدیک به جوش بوده و قطر آنها کمتر از 9.5mm نباشد.

2-سوراخهای داخلی باید به منظور تضمین بهترین کیفیت و کمترین هزینه گالوانیزه برابر با قطر داخلی کامل لوله باشند.

3-منافذ تهویه در مقاطع انتهایی یا مقاطع مشابه باید 13 mm قطر داشته باشند.

4 و 5-سرها باید کاملا باز گذاشته شوند. هر وسیلهای که برای نصب در محل استفاده شده و مانع از باز بودن کامل سرهای ریلهای افقی و پایههای عمودی میشود، باید به طور جداگانه گالوانیزه شده و پس از گالوانیزه متصل شود.

نرده:

شکل 13-منافذ تهویه خارجی باید از بیرون سازههای لولهای قابل رویت باشند

1-هر سوراخ تهویه خارجی باید تا حد امکان نزدیک به جوش و 25% قطر داخلی لوله باشد اما قطر آن کوچکتر از 10 mm نباشد.دو سوراخ در هر انتها و در هر تقاطع باید 180° اختلاف زاویه داشته و طبق شکل در مکان مناسب قرار گیرند.

2-منافذ تهویه در مقاطع انتهایی یا مقاطع مشابه باید 13 mm قطر داشته باشند.

3 و 4-سرها باید کاملا باز گذاشته شوند. هر وسیلهای که برای نصب در محل استفاده شده و مانع از باز بودن کامل سرهای ریلهای افقی و پایههای عمودی میشود، باید به طور جداگانه گالوانیزه شده و پس از گالوانیزه متصل شود.

دلیل اصلی ایجاد منافذ تهویه و روبشی ممکن ساختن تخلیه هوا و فروبردن کامل قطعه در محلولهای تمیزکاری و روی مذاب است. اندازه و موقعیت صحیح این منافذ گالوانیزه را مطمئنتر و پرداخت نهایی را مطلوبتر میسازد. دلیل دیگر جلوگیری از آسیب دیدگی قطعات است.هر محلول اسیدشویی یا آب شستوشو که ممکن است در اتصالی مخفی یا محصور به دام افتد، به بخار یا گاز فوق گرم تبدیل شده و موقع فروبردن قطعه در روی مذاب فشار را تا حد 1100 MPa افزایش میدهد. در این صورت نه تنها امکان آسیب قطعه در حال گالوانیزه بلکه ریسک خطر جدی برای کارکنان و ابزار گالوانیزه وجود دارد.

باید امکان سیلان کامل رو به بیرون و بالای هوا و فلاکسهای کفمانند میسر شود. همچنین محلولهای تمیزکاری و روی مذاب باید به داخل سازه جریان یافته و سطوح را کاملا تر کنند. گالوانیزه مطلوب تنها در صورت تمیز شدن کامل قطعه و ایجاد پوشش روی مناسب صورت میگیرد.

سازه باید بدون محبوس شدن هوا با حرکت رو به پایین در محلول قرار گرفته و سپس بدون محبوس شدن محلول از آن بیرون آورده شود. بنابراین، مجراهای فراوانی به منظور ممکن ساختن سیلان آزاد در داخل و بیرون سازه باید در آن تعبیه شوند.

از آنجا که قطعاتی که باید گالوانیزه شوند با یک زاویه وارد و خارج میشوند، منافذ تهویه باید در بالاترین نقطه و منافذ روبشی در پایین ترین نقطعه تعبیه شوند.

تمامی مقاطع لوله باید با اتصالات باز تیشکل یا اتصالات فارسی (miter joint) به هم متصل شوند. انتهای هر مقطع بسته باید به یک سوراخ تهویه مجهز شود.

اکثر گالوانیزرها ترجیح میدهند که منفذگذاری را از بیرون و با دیدن تعیین کنند. این کار به منظور بررسی دقت منفذگذاری و نیز تضمین از قلم نیافتادگی آن لازم است. بعضی از گالوانیزرها ممکن است نسبت به فرآوری سازههای لولهای پیچیده مگر در صورتی که تمامی منافذشان از بیرون و به سادگی قابل بازرسی باشند تردید داشته باشند.

صفحات پایه و صفحات انتهایی باید طوری طراحی شوند که تهویه و روبش تسهیل شود. برش کامل صفحه حداقل ممانعت را برای سیلان کامل و آزاد داخلی و بیرونی قطعه ایجاد میکند. اما به دلیل ممکن نبودن همیشگی این کار، استفاده از سوراخهای تهویه اغلب مشکل را حل میکند.

منافذ تهویه را اغلب باز میگذارند اما میتوان آنها را پس از گالوانیزه با سرپوشها یا سوراخگیرها مسدود نمود.

شیوههای مختلف منفذگذاری قابل قبول هستند (شکل 11)، اما باید به مسدودکردن بعدی این سوراخها درصورت لزوم یا خواست هم توجه شود.

توصیه میشود که سازههای تیوبی را با یک بار فروبردن در روی مذاب به طور کامل غوطهور نمود. این کار مشکلات بالقوه پوشش داخلی را که ممکن است به سبب اندازه و شکل خاص قطعه، کشف آنها حین بازرسی دشوار باشد را به حداقل میرساند.

هند ریل

مناسبترین طراحی را برای ساخت نردهها به منظور گالوانیزه دارای مشخصات زیر باید باشد

1-سوراخهای تهویه خارجی باید تا حد امکان نزدیک به جوش بوده و قطر آنها کمتر از 9.5mm نباشد.

2-سوراخهای داخلی باید به منظور تضمین بهترین کیفیت و کمترین هزینه گالوانیزه برابر با قطر داخلی کامل لوله باشند.

3-منافذ تهویه در مقاطع انتهایی یا مقاطع مشابه باید 13 mm قطر داشته باشند.

4 و 5-سرها باید کاملا باز گذاشته شوند. هر وسیلهای که برای نصب در محل استفاده شده و مانع از باز بودن کامل سرهای ریلهای افقی و پایههای عمودی میشود، باید به طور جداگانه گالوانیزه شده و پس از گالوانیزه متصل شود.

نرده:

1-هر سوراخ تهویه خارجی باید تا حد امکان نزدیک به جوش و 25% قطر داخلی لوله باشد اما قطر آن کوچکتر از 10 mm نباشد.دو سوراخ در هر انتها و در هر تقاطع باید 180° اختلاف زاویه داشته و طبق شکل در مکان مناسب قرار گیرند.

2-منافذ تهویه در مقاطع انتهایی یا مقاطع مشابه باید 13 mm قطر داشته باشند.

3 و 4-سرها باید کاملا باز گذاشته شوند. هر وسیلهای که برای نصب در محل استفاده شده و مانع از باز بودن کامل سرهای ریلهای افقی و پایههای عمودی میشود، باید به طور جداگانه گالوانیزه شده و پس از گالوانیزه متصل شود.

ستونهای لوله، شاهتیرهای لولهای، دکلهای روشنایی و انتقال برق خیابانی

مکان سوراخها

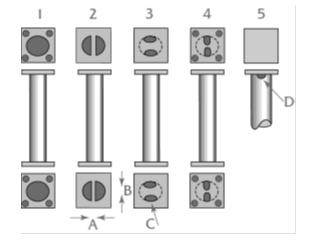

1-مناسبترین ساخت باز گذاشتن کامل سرها با همان قطر مقاطع بالایی و انتهایی است.

2 و 3 و 4-در صورت ممکن نبودن باز گذاشتن کامل، اینها جایگزینهای معادلند.

5-این حالت باید وقتی امکان ایجاد هیچ سوراخی در صفحات سرپوش یا پایه نیست استفاده شود. دو نیمدایره با 180° اختلاف و در سرهای روبهروی دکل.

ابعاد

سوراخها در هر انتها باید برای لولههای 7.6 cm ، حداقل 30% قطر داخلی و برای لولههای کوچکتر از 7.6 cm، بزرگتر از 45% قطر داخلی لوله باشند.

30% از قطر داخلی را برای اندازه سوراخها در هر انتها در نظر بگیرید.

در شکل 1 انتها کاملا باز است.

در شکل 2 شیار A = 19 mm ، و قطر سوراخ میانی B = 7.6 cm است.

شکل 3 مثالی از اندازه برای مقطعی با قطر 15 cm است. شعاع نیمدایره C = 4.5 cm است.

در شکل 4 شعاع سوراخ بیضوی 4.5 cm است.

در شکل 5 شعاع نیمدایره D = 1.9 cm است.

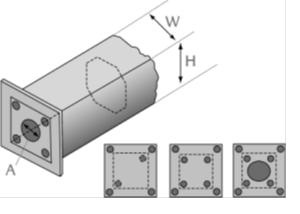

مقاطع جعبهای شکل

شکل 17 مکان سوراخها و گوشههای چیده شده را که باید همسطح شوند را نشان میدهد. با استفاده از فرمولهای زیر جدول 1 اندازههای نمونه سوراخها را نشان میدهد.

مکان سوراخها

1-مناسبترین ساخت باز گذاشتن کامل سرها با همان قطر مقاطع بالایی و انتهایی است.

2 و 3 و 4-در صورت ممکن نبودن باز گذاشتن کامل، اینها جایگزینهای معادلند.

5-این حالت باید وقتی امکان ایجاد هیچ سوراخی در صفحات سرپوش یا پایه نیست استفاده شود. دو نیمدایره با 180° اختلاف و در سرهای روبهروی دکل.

ابعاد

سوراخها در هر انتها باید برای لولههای 7.6 cm ، حداقل 30% قطر داخلی و برای لولههای کوچکتر از 7.6 cm، بزرگتر از 45% قطر داخلی لوله باشند.

30% از قطر داخلی را برای اندازه سوراخها در هر انتها در نظر بگیرید.

در شکل 1 انتها کاملا باز است.

در شکل 2 شیار A = 19 mm ، و قطر سوراخ میانی B = 7.6 cm است.

شکل 3 مثالی از اندازه برای مقطعی با قطر 15 cm است. شعاع نیمدایره C = 4.5 cm است.

در شکل 4 شعاع سوراخ بیضوی 4.5 cm است.

در شکل 5 شعاع نیمدایره D = 1.9 cm است.

مقاطع جعبهای شکل

شکل 17 مکان سوراخها و گوشههای چیده شده را که باید همسطح شوند را نشان میدهد. با استفاده از فرمولهای زیر جدول 1 اندازههای نمونه سوراخها را نشان میدهد.

شکل 17-مقاطع جعبهای شکل

نبشیهای داخلی: حداقل فاصله 91 cm .

مقاطع جعبهای: اگر H + W = 61 cm یا بزرگتر باشد، مساحت سوراخ به علاوه گیرهها باید برابر با 25% مساحت مقطع عرضی جعبه (H×W) باشد.

مقاطع جعبهای: اگر H + W کوچکتر از 61 cm ولی بزرگتر از 40.6 cm باشد، مساحت سوراخ به علاوه گیرهها باید برابر با 30% مساحت مقطع عرضی جعبه (H×W) باشد.

مقاطع جعبهای: اگر H + W کوچکتر از 40.6 cm ولی بزرگتر از 20 cm باشد، مساحت سوراخ به علاوه گیرهها باید برابر با 40% مساحت مقطع عرضی جعبه (H×W) باشد.

مقاطع جعبهای: اگر H + W کوچکتر از 20 cmباشد، آن را کاملا باز بگذارید. هیچ صفحه انتهایی یا نبشی داخلی نیاز نیست.

جدول 1 تنها برای مقاطع جعبهای مربعی است. برای مقاطع مستطیلی، مساحت لازم را محاسبه و برای تعیین موقعیت سوراخها آنها را با گالوانیزر خود بازبینی کنید

بازوی علامت مخروطی شده

مناسبترین ساخت باز گذاشتن کامل انتها است.

2 و 3 و4- به عنوان جایگزینهای قابل قبول باید برای بازوی مخروطی شده با قطر داخلی 7.6 cm و بزرگتر، نیمدایرهها، شیارها و سوراخهای گرد برابر با 30% قطر داخلی سر دکل بازوی مخروطی شده باشند. اگر قطر داخلی کوچکتر از 7.6 cm باشد، سوراخ باید برابر با 45% مساحت انتهای دکل بازوی مخروطی شده باشد.

صفحات نبشی داخلی و فلانجهای انتهایی هم باید به سوراخهای تهویه و روبش مجهز شوند. در اشکال دایرهای توخالی سوراخها باید کاملا مخالف جهت یکدیگر در سرهای روبروی عضو باشند.

در اشکال مستطیلی توخالی، چهارگوشه صفحات نبشی داخلی باید چیده شوند. صفحات نبشی داخلی در تمامی مقاطع بزرگ توخالی باید به سوراخی اضافی در مرکز مجهز شوند. در مورد فلانجها یا صفحات انتهایی، از لحاظ اقتصادی بهتر است که سوراخها را به جای تعبیه در مقطع در فلانجها یا صفحات ایجاد نمود.

بدون دیدگاه